【中国两化融合发展数据地图(2017)系列解读之十五】工业4.0视角看两化融合:两化融合发展水平对应工业2.0向3.0过渡

从工业4.0视角看我国两化融合发展:我国两化融合发展水平整体上对应工业2.0向3.0过渡阶段 全球各国应对新一轮产业变革,都是引导产业沿着数字化、网络化、智能化的阶段加速跃升,德国工业4.0主要聚焦于网络化发展阶段。我国两化融合则以智能制造为主攻方向和制高点,强调在信息化环境下全面打造产业新型能力,加速信息技术和工业技术的融合发展,涵盖了数字化、网络化、智能化等不同发展阶段。德国的工业4.0战略与我国的两化融合战略在核心理念、主要内容和具体做法等诸多方面殊途同归。 一 两化融合评价体系与工业4.0就绪度模型理念相同、要点相通 “工业4.0”由德国率先提出,核心理念是通过深度应用信息通信技术,推动实体物理世界和虚拟网络世界的融合,旨在推进德国生产或服务模式由集中式控制向分散式增强型控制转变,帮助实现高度灵活的个性化和数字化生产或服务,进一步提高企业的智能制造水平。为加快推进工业4.0的落地实施,以德国机械及制造商协会(VDMA)为主的德国工业4.0工作组,提出工业4.0的就绪度评估模型。 我国两化融合与德国工业4.0的提法不同,却具有相通的理念和内容。两化融合是从我国工业化发展的现实需求出发,推进信息化和工业化两个历史进程的交汇与融合,既包括生产力和经济基础,也包括生产关系和上层建筑,覆盖全员、全要素、全过程、全方位,并使之融合发展。经过多年的理论研究与实践,我国研制形成了一套两化融合评估引导理论体系,以《工业企业信息化和工业化融合评估规范》(GB/T

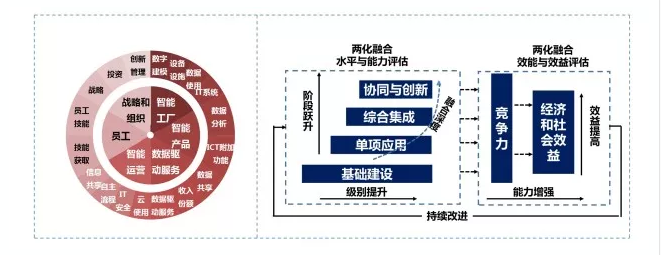

23020-2013)国家标准正式发布。 从评估维度来看(如图1所示),德国工业4.0就绪度模型面向企业实施“工业4.0”的六个关键能力领域,围绕顶层战略和组织基础发展(战略和组织),分布式、高度自动化生产环境建设(智能工厂),智能生产流程体系应用(智能运营),产品的ICT附加功能和数据使用程度(智能产品),基于数据驱动型服务的商业模式潜力(数据驱动型服务)以及员工技能提升(员工)等方面综合评估企业工业4.0就绪水平。两化融合评估体系则通过两化融合基础设施和条件建设(基础设施),信息技术在部门级单一业务环节中的应用(单项应用),企业跨部门、跨业务环节的业务综合和集成(综合集成),以及跨企业的业务协同和创新(协同与创新)等情况来反映企业两化融合水平与能力,通过两化融合直接或间接带来的企业能力提升效果(竞争力)和效益水平变化情况(经济和社会效益)来反映企业两化融合效能与效益,进而综合评价企业两化融合水平。 进一步深入分析两个模型可以发现,德国工业4.0就绪度模型和我国两化融合评估体系具有相似的评价准则和核心内容,只是在模型的构建逻辑上有所不同。德国工业4.0就绪度模型和我国两化融合评估体系的相似之处在于两者均围绕信息技术与企业生产经营管理的融合渗透开展多方面综合评价,均涉及战略及组织管理、基础设备设施、生产运营模式、产品与服务等重要维度。但就指标体系构建逻辑和评估内容来看,相较于工业4.0就绪度模型,两化融合评价体系指标围绕产品、企业管理、价值链等多个维度展开,从企业实际需求出发,关注应用效果而非具体技术手段,不仅给出了两化融合涉及的主要内容,还给出了企业两化融合发展阶段层层跃升的关键路径,具有坚实的理论基础、层次清晰的构建逻辑和完备的评价内容。综上所述,德国工业4.0就绪度模型和两化融合评估体系异曲同工,具备对标分析的基础和前提。 二 从工业4.0视角看我国两化融合发展,可聚焦战略和组织、智能工厂、智能运营、产品和服务四个方面进行分析 通过深入分析德国工业4.0就绪度评估模型和我国两化融合评估体系,可聚焦从战略和组织、智能工厂、智能运营、产品和服务四个方面进行对标分析。将德国工业4.0就绪度评估模型和我国两化融合评估体系指标体系进行重新解构和组合,结合我国两化融合评估框架和评估内容,可构建形成涵盖战略和组织、智能工厂、智能运营、产品和服务的对标分析框架,如图2所示,以便从德国工业4.0评价的视角分析我国两化融合的发展情况。 具体来讲,战略和组织从战略制定和执行、两化融合投入和组织管理创新三个方面对企业战略和组织能力进行评估。其中,战略制定与执行涉及战略制定、执行、闭环管控三个细分层面;两化融合投入重点关注对企业两化融合相关的资金和人员投入的评估;组织管理创新主要对企业的组织模式、绩效管理和员工赋权创新水平进行评估。智能工厂从基础设施设备、工厂数字建模、数据使用、IT系统四个方面对企业智能生产水平进行评估。其中,基础设施设备包括生产设备数字化和数字化设备联网的情况;工厂数字建模涉及生产管控数字化和数据自动采集;数据使用涉及数据使用的范围以及基于数据的智能决策水平;IT系统包括主要工业软件使用情况和研发、生产、采购、销售等环节的信息系统使用情况。智能运营分别从信息共享、集成与协同、自主流程、云使用和IT安全五个方面对企业智能运营能力进行评估。其中,信息共享包括企业内外部信息共享基础和应用;集成与协同涵盖企业内部业务集成和企业外部协同两个重要方面;自主流程则主要评估企业分布式生产控制和柔性制造等方面的情况;云使用主要评估企业云平台普及和云服务应用情况。IT安全包括信息安全建设和信息安全保护;产品和服务从智能产品和数据驱动型服务两个方面对企业产品和服务的智能化水平进行评估。其中,产品智能化情况由企业生产的智能产品比例和产品数据采集及分析使用程度来衡量;数据驱动型服务水平则涵盖企业产品生命周期服务和基于数据的产品服务延伸情况。 三 我国两化融合发展水平整体上对应工业2.0向3.0过渡阶段,重建设轻运营、软硬发展不均衡是制约我国两化融合发展的主要障碍 从德国工业4.0视角来看,我国两化融合发展水平整体对应其2.0到3.0阶段[1]。通过全面深入分析,当前我国企业在战略层面对两化融合的推进相对滞后,对设备和流程进行监控、动态调度和优化的能力不足,企业内外部集成与协同水平不高,总体呈现出重建设、轻管理、软硬实力发展不均衡的特征,已成为影响我国两化融合发展的关键制约因素。 在战略与组织方面,工业4.0就绪企业高度重视工业4.0战略的制定与实施,并对战略实施效果进行跟踪评估。当前我国广大企业在部门设置、组织模式、绩效管理和赋能赋权方面对两化融合的支撑已初见成效,但上升至战略层面的推进才刚刚起步。 智能工厂。工业4.0就绪企业拥有充分数据化、高度自动化、分布式的生产环境,在物理世界与虚拟世界互连的基础上,实现对生产过程的监控、动态调度和优化。当前,我国企业在生产装备数字化和联网化方面虽已具备一定基础,但整体而言,智能工厂建设的基础条件尚未完全就绪,设备和生产流程的数据自动获取与分析利用水平较低,生产控制类软件应用普及不足,影响了企业对设备和流程进行监控、动态调度和优化。 智能运营。工业4.0就绪企业能够通过信息流、资金流和物流在企业内部、产业链/价值链企业间的无缝连接和高度集成,实现内外部资源整合、优化调度、业务协同,乃至自主引导的智能化生产,并能够快速响应客户的个性化需求。当前,我国企业在内外部信息协同共享和业务高效集成运营方面才刚刚起步,其实现广度和应用深度均处于较低水平,在应用分布式控制和柔性制造,进而突破刚性生产、快速响应用户个性化需求、实现用户主导方面还处于探索阶段。 产品与服务。工业4.0就绪企业能够使ICT技术与传统工业产品融合、创新,通过产品智能化来优化生产流程,并向客户提供数据驱动型服务,最终实现商业模式创新。当前,我国已有部分行业企业在产品智能化方面做出了积极有效的探索和尝试,互联网技术的传导和渗透也正推动我国产品和服务模式不断迭代创新,有效推动了个性化定制、网络精准营销、远程监控、在线运维和基于大数据的创新服务等新模式。 [1] 引自《2016中国制造信息化指数》,中国信息化百人会、中国两化融合服务联盟,2016年11月。