【中国两化融合发展数据地图(2017)系列解读之十七】工业4.0视角看两化融合:我国智能工厂建设需加强设备监控和流程跟踪

从工业4.0视角看我国两化融合发展:

我国智能工厂建设亟需加强对设备运行和生产流程的全程监控、动态调度和跟踪优化

智能工厂是实现生产制造数字化、网络化、智能化,形成智能产品(服务)的基本条件和基础环境,可在生产环境充分数据化的基础上,将物理世界和虚拟世界互连起来,对生产数据进行自动收集、存储和处理,确保生产信息实时传递,使生产资源得到充分有效利用,并实现对生产过程的监控、动态调度和优化。当前,我国企业生产装备数字化和联网化虽已具备一定基础,但智能工厂建设基础整体尚未就绪;过程控制层和制造执行层的数字化水平薄弱,严重制约了我国企业开展工厂数字建模;受制于数据分析利用水平的局限,数据价值提取广度和深度不够;生产管控类软件应用不足,制造环节的智能化发展受到制约。

一

我国企业生产装备数字化和联网化虽已具备一定基础,但智能工厂建设基础整体尚未就绪

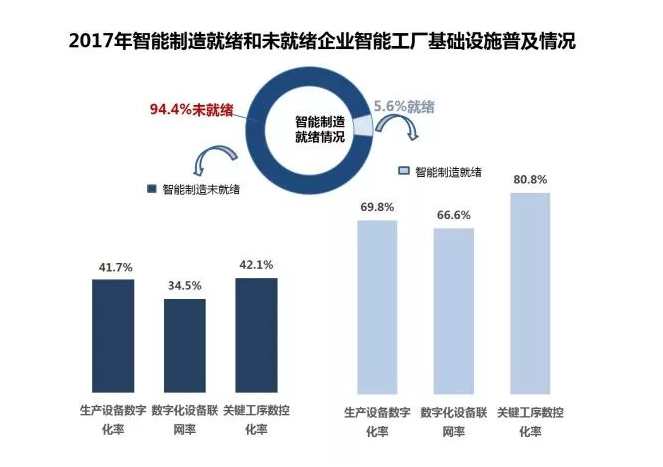

装备和网络是智能工厂建设的基本条件,总体来看,我国智能工厂建设的基本条件尚未就绪。强化制造业数字化、网络化、智能化基础技术和产业支撑能力,需加快构筑自动控制与感知、工业互联网等制造基础,使设备/系统之间能够进行通信,进而实现集成与协作。数据分析表明,我国企业智能工厂建设基础尚未完全就绪,如图1所示,尽管在占比为5.6%的智能制造就绪企业当中,生产设备数字化、联网化以及关键工序数控化的实现水平较高,但在占比为94.4%的广大智能制造未就绪企业中,生产设备数字化率、数字化生产设备联网率和关键工序数控化率[1]仅在30%~40%左右。整体来看,我国企业生产装备数字化和联网化发展虽已具备一定基础,但距离全面就绪还有较大提升空间。

二

生产过程控制及制造执行的数据缺失,严重制约了我国企业开展工厂数字建模

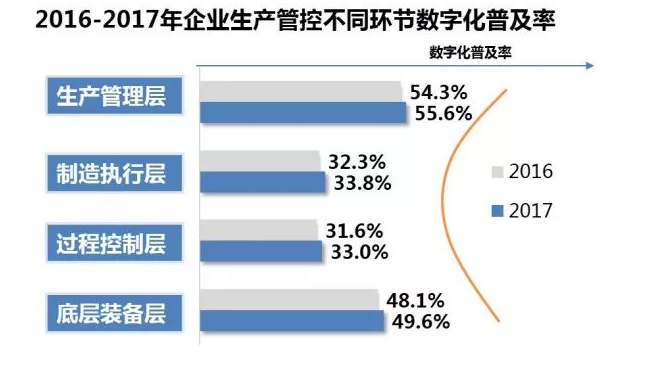

过程控制层和制造执行层的数字化普及率低是阻碍生产管控不同层级数字建模水平提升的薄弱环节。通过数据的智能收集、存储和处理进行工厂数字模拟,尤其是设备数据和生产流程数据,将确保智能工厂的信息被传递和高效利用,企业管理级、车间级、过程控制级到设备级实现精细化管控和优化调度,进而实现生产系统、信息系统,以及人与人之间实时、跨企业的协作。从当前我国企业在生产管控四个层级上的数字化普及水平来看,底层装备层和生产管理层的数字化普及率[2]在50%左右,过程控制层和制造执行层的数字化普及率[3]则相对较低,仅为30%左右,整体呈现“两端高、中间低”的特征,如图2所示。生产过程控制侧重于生产作业现场控制,制造执行则主要侧重于车间层面的生产排程与实时调度,相对于底层装备层和生产管理层,过程控制层与制造执行层在管理上的个性化程度更强、数字化水平提升难度更大。

设备和生产数据实时自动获取普及率相对较低,但较2016年实现了较快增长,工厂数字建模的基础正在不断夯实。数据自动采集是企业获取数据的重要手段,是工厂数字建模的基础,可有效提升数据的真实性、实时性和完整性,帮助企业更全面、高效地利用数据优化产品与服务,全面支撑企业生产经营管理和智能决策。数据分析表明,设备和生产数据的自动采集仍是当前数据自动获取的薄弱环节,但与2016年相比,设备和生产数据的自动获取普及率提升幅度最大,如图3所示。

三

数据价值提取广度和深度不够,制约了企业数据使用效率和水平

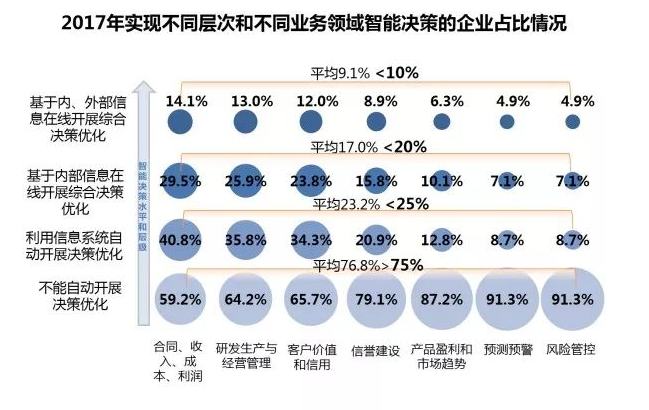

目前我国在利用先进的数据分析工具和模型深度挖掘数据价值并用于智能决策方面的实践才刚刚起步,大多数企业的决策仍然更多地依赖决策人员的经验。随着企业积累数据量的日益增多,越来越多的企业加大了对数据分析、数据挖掘的关注与投入,希望以此获知用户的行为模式和需求动态、产品的质量现状及改进要点、组织的内部效率和管理瓶颈、市场的微观变化及发展趋势等关键信息。数据分析表明,在主要单项业务领域,我国能够自动开展决策优化的企业占比均小于40%,平均不足四分之一,能够利用企业内外部在线实时信息进行综合决策优化和预测预警的企业占比平均不足10%。相较于财务、生产经营、客户管理等方面的决策,企业对市场的分析、趋势把握和风险预测能力更低,如图4所示。

四

企业信息系统应用正向生产运营各环节全面拓展,个性化需求较高的生产控制类软件应用率亟待提升

主要业务领域信息系统普及率持续增长,且正逐步向生产运营等环节全面拓展。信息系统的应用能够助推企业实现生产经营业务精细化管控,进而推进资源的动态调度及价值分配在全流程、全环节的整体协同,帮助企业打破生产环节成本与资源的制约。通过分析发现,主要业务领域信息系统普及率均呈现持续增长态势,相较于采购库存销售等供应链管理领域,研发生产管理方面的普及水平相对滞后,但其发展速度明显高于其他环节,信息系统普及正逐步向研发设计和生产管理等环节全面拓展,如图5所示。

生产管控类软件应用不足,制造环节的智能化发展受到制约。工业软件是新型制造体系的“软装备”,是两化融合的切入点和“黏合剂”,建立新型制造体系,实现企业研发、制造、销售、服务等方面流程的数字化和智能化,离不开各类软件的支撑。主要的工业软件包括经营管理类软件(ERP、CRM、SCM、DSS等)、产品研发类软件(CAD、CAE、CAPP、PDM、PLM等)和生产控制类软件(SCADA、DCS、CAM、MES等)。数据分析表明,当前在广大智能制造未就绪企业中,各类软件的普及情况并不理想,特别是个性化需求高的生产控制类工业软件,普及率不足五分之一,如图6所示。关键工业软件应用不足,制约了企业在制造环节的智能化发展。

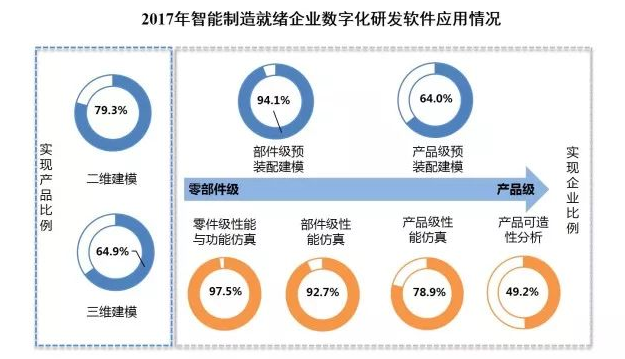

当前,我国企业数字化研发设计软件普及广度尚可,但应用深度不足。数字化研发技术主要应用在产品的数字化定义和数字化预装配方面,产品数字化定义不仅是产品性能仿真的基础,而且是生产系统建立、工艺路线确定和工艺过程建模的基础。当前,我国有63.3%的企业在研发设计环节应用了数字化研发设计软件,普及情况较好,但进一步分析发现当前我国企业数字化研发设计工具的应用深度尚有不足。即使是在智能制造就绪企业中,实现2D建模的产品比例也不足八成,实现3D建模的产品比例仅在六成左右。在预装配建模和性能仿真方面,产品级预装配建模和性能仿真普及情况明显落后于零部件级,进而影响了产品可造性分析的普及水平,具体如图7所示。

[1] 此处关键工序数控化率采用加权平均值,具体见批注1。

[2] 底层装备层数字化普及率由数字化生产装备占生产装备比例超30%的企业占比来表征;生产管理层数字化普及率由应用信息化手段开展生产计划管理的企业占比来表征。

[3] 过程控制层数字化普及率由应用了PLC/DCS/APC/DNC/CNC/NC的关键工序或生产线比例超一半的企业占比来表征;制造执行层数字化普及率由自动下达到数字化设备的作业指令一半以上的企业占比来表征。